「ダイカスト金型の導入を検討しているが、初期費用が高く、本当に品質とコストのバランスが取れるのか不安だ」と感じている方もおられるのではないでしょうか。ダイカストは、高い生産性と寸法精度を実現する優れた製法ですが、その品質は金型の設計に大きく左右されます。

この記事では、ダイカスト金型に関する基礎知識から、製造におけるメリット・デメリット、高品質な製品を生み出すための設計ポイントまで解説します。また、よくある質問も紹介していますので、ぜひ参考にしてください。

ダイカスト金型とは?

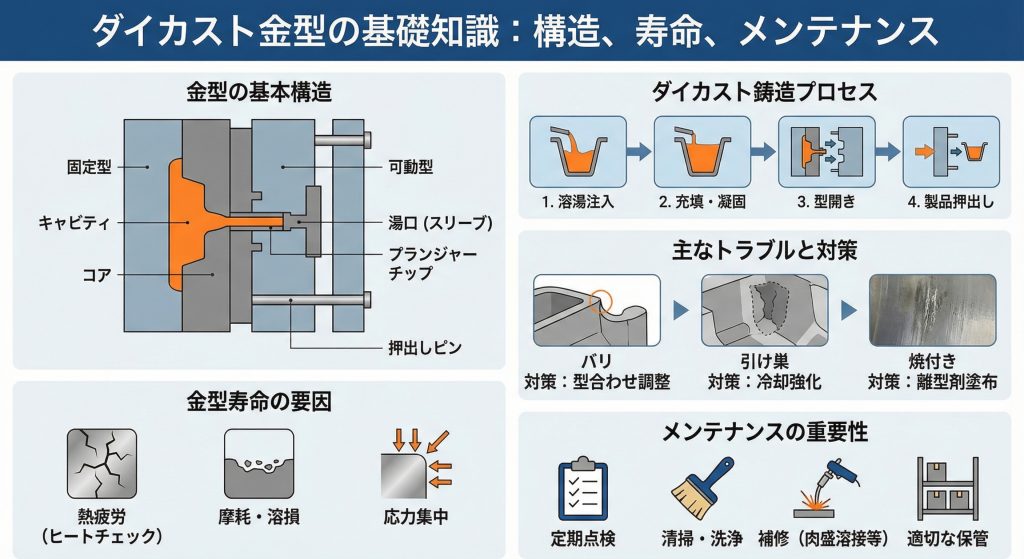

ダイカスト金型は、溶融金属を高圧で金型内に射出し、製品を高速で成形するダイカスト鋳造において使用される金属製の型です。

ダイカスト製法は、アルミニウムや亜鉛、マグネシウムなどの非鉄金属の大量生産に不可欠です。このため、自動車部品や電子機器のハウジングなど、高い寸法精度と生産性が求められる分野で広く活用されています。この金型が、製品の品質と生産効率の双方を決定づける大切なツールとなります。

ダイカスト金型の3つの役割

ここでは、ダイカスト金型の役割を解説します。それぞれの詳しい内容についてみていきましょう。

1.製品の形状を付与する

ダイカスト金型が持つ最も基本的な役割は、製品の正確な形状を作り出すことです。金型には、作りたい製品の形状がキャビティとして精密に彫り込まれています。

この金型寸法精度が、そのまま製品の寸法精度に直結します。自動車部品や精密機器部品など、高い寸法精度が求められる製品において、この機能は欠かせません。

2.溶融金属の熱を抽出する

ダイカストは、高温の溶融金属を金型に注入するため、金型には非常に大きな熱負荷がかかります。金型は、この溶融金属から熱を効率的に奪い、製品を素早く凝固させる熱抽出の機能を持っています。

この冷却プロセスの安定性が、製品の内部組織の緻密さや鋳造サイクルタイム(生産性)に大きく影響する点が特徴です。熱間工具鋼などの耐熱性に優れた材質が使用され、金型内部には冷却水管が設けられます。

3.金型の構造を支える

ダイカスト金型は、おも型(主型、母型とも呼ばれます)と入子(いれこ)という主要な部品で構成されています。おも型は、金型のベースとして入子をはめ込み保持する枠の部分であり、炭素鋼や鋳鉄などで作られます。

一方、入子は、溶融金属と直接接するキャビティ部分を形成するパーツで、熱間工具鋼などのより耐熱性の高い材質が使われている点が特徴です。入子構造を採用すると、摩耗しやすい部分のみの交換が可能になり、金型の長寿命化やメンテナンスコストの削減につながります。

ダイカスト金型の主な2つの種類

ダイカスト金型は、使用するダイカストマシンの方式によって大きく2種類に分けられます。これは、溶融金属を金型に射出するチャンバー(射出部)の位置が異なるためです。

1.ホットチャンバー用ダイカスト金型

ホットチャンバー用ダイカスト金型は、溶融金属を射出する機構(チャンバー)が、溶湯を保温するるつぼの中に常に浸っているダイカストマシンで使用されます。この方式は、主に融点の低い亜鉛やマグネシウム合金の鋳造に適用されます。

チャンバーが溶湯に浸っているため、溶湯の汲み上げが自動的かつ高速に行われ、鋳造サイクルが非常に短縮されている点が特徴です。その結果、極めて高い生産性を実現できる点が強みです。

2.コールドチャンバー用ダイカスト金型

コールドチャンバー用ダイカスト金型は、溶融金属を射出する機構(チャンバー)が、るつぼから分離されているマシンで使用されます。この方式では、高温に耐える必要があるため、主に融点が高いアルミニウムや銅合金の鋳造に適用されている点が特徴です。

毎回、外部から溶湯を汲み上げて金型に注入するため、ホットチャンバー式に比べてサイクルは長くなります。これにより、大型製品の成形や、高温の金属に対応できる汎用性の高さが強みです。

ダイカスト金型の構造的な4タイプ

ダイカスト金型は、製作コストやメンテナンス性、生産量に応じて、キャビティ(製品の形状を作る空間)部分の構成方法によって4つの構造タイプに分類されます。

1.直彫り金型

直彫り金型は、金型のベースとなる主型全体に、製品の形状を形成するキャビティを直接彫り込む最もシンプルな構造のダイカスト金型です。構造が単純なため、製作期間を短縮できるメリットがありますが、キャビティ部分と主型が一体化しています。

このため、溶湯と直接触れるキャビティ部分が摩耗したり損傷したりした場合、金型全体の交換が必要です。結果的に、コストが高くなる点が大きなデメリットです。

2.入子型(いれこがた)

入子型(いれこがた)は、溶融金属と直接接触して、摩耗しやすいキャビティ部分を入子という独立した部品として製作します。それを主型にはめ込む構造のダイカスト金型です。

この構造は、入子に耐熱性に優れた材質を使用できるため、金型全体の長寿命化が図れる点がメリットです。また、キャビティが損傷した場合でも、入子のみを交換すればよいため、金型全体の交換に比べてメンテナンスコストと時間を大幅に抑えられます。

3.共通おも型(ユニバーサル型)

共通おも型(ユニバーサル型)は、金型サイズの規格化された主型(おも型)を複数の製品で共通して使用する構造のダイカスト金型です。製品ごとに異なる形状を作る入子の部分だけを新しく製作し、共通の主型に組み込んで使用します。

この方式の大きなメリットは、主型を一から作る工程を省略できるため、金型製作にかかる初期費用と納期を大幅に削減できる点です。しかし、成形できる製品の形状やサイズは、共通のおも型に合わせる必要があるため、制約がある点に注意しなければなりません。

4.ユニット入子

ユニット入子は、共通おも型の発展形として、複数の異なる製品の入子を1つのダイカスト金型の主型内にまとめて組み込み、同時鋳造を可能にした構造です。この方式は、多品種少量生産や試作品の製造に大きな強みを発揮します。

共通の主型を使うことで金型製作の初期費用や納期を抑えつつ、複数の部品を一度に効率よく生産できるため、生産性の向上とトータルコストの低減に貢献します。

ダイカスト金型を利用する6つのメリット

ダイカストは、その製法から多くのメリットを享受できます。それぞれの詳しい内容についてみていきましょう。

1.高い生産性によるコストの抑制

ダイカストは、溶融金属を高圧で金型に射出し、短時間で製品を凝固させるため、非常に高い生産速度を実現できます。この高速生産により、特に大量生産を行う場合、部品一つあたりの製造コストを大幅に低く抑えられます。

高価な金型製作費という初期投資が必要ですが、1つの金型で数十万ショットもの製品の量産が可能です。このため、その費用を分散して、量産効果によるトータルコストの削減に大きく貢献します。

2.複雑な形状と薄肉鋳物が可能

ダイカストは高圧で溶融金属を金型に押し込むため、複雑なキャビティの隅々まで金属が確実に充填されます。これにより、複数の部品を溶接やネジ止めなしに一体成形でき、部品点数や組み立て工数を大幅に削減できます。

また、ほかの鋳造方法では実現が難しい0.6ミリ程度の薄肉化成形も可能です。このため、製品の軽量化により、複雑な形状を高い寸法精度で量産できる点が、大きな強みとなります。

3.優れた寸法精度と美しい鋳肌の実現

ダイカスト金型は、溶融金属を30~70MPaという高圧で充填・凝固させるため、ほかの鋳造法と比べて非常に高い寸法精度を実現します。この精密な成形により、製品の最終形状に限りなく近い状態(ニアネットシェイプ)で仕上がります。

また、高圧によって金属が金型表面に強く押しつけられるため、表面が美麗で平滑な鋳肌となり、切削や研磨といった後加工の工数を大幅に削減できる点が大きなメリットです。

4.後加工が大幅に削減される

ダイカスト製品は、高い寸法精度と美しい鋳肌で成形されるため、ニアネットシェイプ化(最終形状に極めて近い状態での成形)が可能です。これにより、切削加工や研磨、バフがけなどの後加工や仕上げ作業を大幅に削減でき、場合によっては加工レスも実現します。

結果として、加工時間や人件費、刃物コストといった製造全体の工数とトータルコストが劇的に低減されます。

5.一体成形による強度部品の簡素化

ダイカストの一体成形技術を活用すれば、従来、複数の部品を溶接やネジで接合していた構造を、1つの部品として製造できます。これにより、部品点数が大幅に削減され、組み立て工数が不要です。

さらに、部品間の接合部がなくなるため、構造がシンプルになり、製品全体の剛性や信頼性が向上します。これにより、高い強度と軽量化が同時に求められる分野で大きな効果を発揮します。

6.金属材料の選択肢の多さ

ダイカスト製法は、主に非鉄金属の合金に対応しており、材料の選択肢が豊富です。代表的な合金には、軽量かつ高い強度と耐食性を持つアルミニウム合金、複雑で高精度の薄肉成形に優れる亜鉛合金、軽量なマグネシウム合金があります。

さらに、銅合金や錫合金、鉛合金などが用途に応じて使用されます。これらの多様な材料特性を活かせるため、自動車部品や電子機器、産業機械など、製品の要求性能に合わせた最適な材料選択が可能です。

ダイカスト金型を利用する2つのデメリット

ダイカストは、その製法からメリットもありますが、デメリットも生じます。それぞれの詳しい内容についてみていきましょう。

1.初期投資となる金型コストが高い

ダイカスト金型は、高温・高圧に耐える熱間工具鋼を材料としており、高い精度で加工する必要があるため、金型製作の初期コストが非常に高額になります。このため、小ロット生産や試作には不向きです。

金型費用を償却できるほどの大量生産が見込まれる場合にのみ経済的なメリットが生まれます。金型の寿命を迎えた際には、再度高額な費用がかかる点にも注意しなければなりません。

2.内部に鋳巣が発生しやすい

ダイカストは、溶融金属を高速・高圧で金型内に充填する際、金型内の空気やガスを巻き込みやすく、製品内部に鋳巣(きゅうす)と呼ばれる空洞(気泡)が発生する可能性があります。この鋳巣は、製品の機械的強度を低下させる原因になる場合も少なくありません。

このため、強度を特に必要とする重要保安部品には、特殊なダイカスト法(真空ダイカストなど)や、ほかの鋳造法が選択される場合もあります。

高品質なダイカスト金型を実現する4つの設計ポイント

ダイカスト金型は一度作ると簡単に修正できないため、事前にポイントを把握しておく必要があります。それぞれの詳しい内容についてみていきましょう。

1.製品の肉厚を均一にする

金型設計において、製品の肉厚をできる限り均一に保つことは、鋳造の完全性と品質向上に不可欠です。肉厚が不均一だと、溶融金属の凝固速度に差が生じ、内部にひけ巣や変形などの欠陥が発生しやすくなります。

肉厚の急激な変化は、鋳造の課題を増やして、最終的な品質のバラつきを招くため、設計の段階で均一性を保つよう留意しましょう。

2.適切な抜き勾配を設定する

抜き勾配とは、製品を金型から取り出す(突き出す)際に、スムーズに離型させるために設ける傾斜です。この勾配が不十分だと、製品を金型から取り出す際に、金型や製品が損傷するリスクが高まります。

ダイカスト鋳造では、金属が収縮して金型に強く固着するため、十分な抜き勾配を確保する設計が、金型の耐久性と生産効率の維持に欠かせません。

3.冷却水管の最適配置と安定した温度分布の確保をする

金型設計における冷却構造は、製品の品質と生産サイクルを左右する大切な要素です。金型内部に配置される冷却水管は、金型が均一かつ安定した温度分布になるように設計しなければなりません。

また、製品の肉厚分布や形状に合わせて、水路の最適な位置や深さを決定します。これにより、効率的な熱抽出を可能にして、鋳巣やひけ巣の発生を抑え、安定した成形を実現します。

4.アンダーカット構造を最小限に抑える

アンダーカットとは、製品を取り出す方向に対して引っかかりとなる形状です。アンダーカットを設けると、製品を取り出すためにスライドコアや引き込み式の中子といった複雑な機構を金型に組み込む必要が生じます。

これにより、金型のコストと構造の複雑性が増大して、メンテナンス性も低下します。特別な理由がない限り、アンダーカットは避け、避けられない場合でもその数を最小限に抑える設計がおすすめです。

ダイカスト金型手配からの一貫生産なら「藤岡エンジニアリング」

参考:藤岡エンジニアリング

「藤岡エンジニアリング」は、軽くて丈夫なマグネシウムやアルミの精密部品製造と、高品質な射出成形用金型製造で日本のモノづくりを支えている企業です。創業から70年以上にわたり培ってきた技術と、環境に配慮したマグネシウムチクソ成形のような先進技術を融合して、顧客の期待を超える製品を提供し続けています。

アルミダイカストの精密部品も、部品製造から金型設計・製作まで一貫して対応できる総合力が特徴です。ダイカスト(チクソモールディング)金型に関するトータルサポートを求める企業にとって、心強いパートナーとなります。⇒藤岡エンジニアリングへのお問い合わせはこちら

ダイカスト金型でよくある3つの質問

ダイカスト金型でよくある質問をご紹介します。それぞれの内容について詳しくみていきましょう。

質問1.ダイカスト金型でよく使用される材料は何ですか?

ダイカスト金型は、高温・高圧にさらされるため、耐熱性や熱間強度、靭性(粘り強さ)に優れた材料が必要です。一般的に使用されるのは熱間工具鋼であり、中でもSKD61という鋼材が広く用いられています。

この材料は、高温環境下での強度が優れており、金型の長寿命化に貢献します。さらに、金型の表面には、窒素処理や特殊なコーティングといった表面処理が施され、耐摩耗性や離型性の向上が図られています。

質問2.ダイカスト金型で製品の欠陥(不良)が出やすいのはなぜですか?

ダイカスト製品に欠陥(不良)が発生しやすい主な原因は、溶融金属の流動と凝固のプロセスにあります。高速・高圧で射出するため、内部に空気やガスが巻き込まれ、鋳巣(気泡)が発生する点が大きな課題です。

また、金型の温度管理が不適切だと、溶融金属が金型表面で先に固まる湯じわや、凝固収縮によるひけ巣が発生しやすくなります。これを防ぐためには、金型設計における湯口(ゲート)や冷却水管の最適化、鋳造条件の厳密な管理が必要です。

質問3.ダイカスト金型とその他の鋳造用金型の違いは何ですか?

ダイカスト金型とその他の鋳造用金型(砂型鋳造や金型重力鋳造など)の大きな違いは「圧力」です。ダイカスト金型は、溶融金属を高圧で射出するために、強固な金属製の型を使用するため、寸法精度と生産性が高まります。

一方、砂型鋳造は砂を固めた型を使用しているため、コストは低いものの精度や鋳肌は劣ります。金型重力鋳造(グラビティ)は金属型を使用しますが、重力のみで溶湯を流すため、ダイカストほどの高圧はかかりません。

ダイカスト金型は、高精度・大量生産に特化した、高耐久性の金属型といえます。

まとめ

ダイカスト金型は、自動車部品や電子機器部品など、高い精度と生産性が求められる製品の製造において不可欠な技術です。金型は、製品形状の付与と熱抽出という2つの主要な役割を持ち、高い生産性や優れた寸法精度といったメリットをもたらします。

一方で、高額な初期コストや鋳巣の発生リスクといった注意点も存在します。これらの課題を乗り越え、高品質なダイカスト製品を実現するためには、肉厚の均一化、適切な抜き勾配、冷却水管の最適配置、アンダーカットの最小化という設計ポイントを徹底しなければなりません。

これらの設計要素を初期段階で適切に検討すれば、後の製造プロセスにおける不良削減とコスト最適化に直結します。

「藤岡エンジニアリング」では、高い技術力が求められるダイカスト金型の製作において、70年超の歴史と先進的なチクソ成形技術を融合させ、軽量・高精度な部品を一貫体制で提供しています。お客様の要求を満たす最適なダイカスト金型や精密部品の製造について、ぜひ藤岡エンジニアリングにご相談ください。⇒藤岡エンジニアリングへのお問い合わせはこちら

コメント