チクソモールディングは、主にマグネシウム合金の成形に用いられる特殊な射出成形技術です。近年、軽量化や高精度化のニーズが高まるなかで、この技術への関心が高まっています。

この記事では、チクソモールディングの基本的な仕組みから、メリット・デメリットを分かりやすく解説します。この記事を読めば、チクソモールディングの全体像が理解でき、技術がどのような場面で活用されているのかが分かります。

チクソモールディングとは?

チクソモールディングとは、金属を完全に溶かさず、半溶融状態(半固体)にしてから射出成形する技術です。「半溶融状態」の金属は、外部からせん断力(かき混ぜる力)を加えることで粘性が低下し、流動性が高まる性質(チクソトロピー性)を持っています。

この性質により、ダイカストや鋳造などのほかの金属成形法では難しい高精度な成形が可能です。この技術は、軽量かつ強度が高いマグネシウム合金の成形に広く利用されています。

チクソモールディングの3つの特徴

チクソモールディングは、軽量かつ強度が高いマグネシウム合金の成形に広く利用されています。ここでは、成形技術の主な特徴をご紹介します。

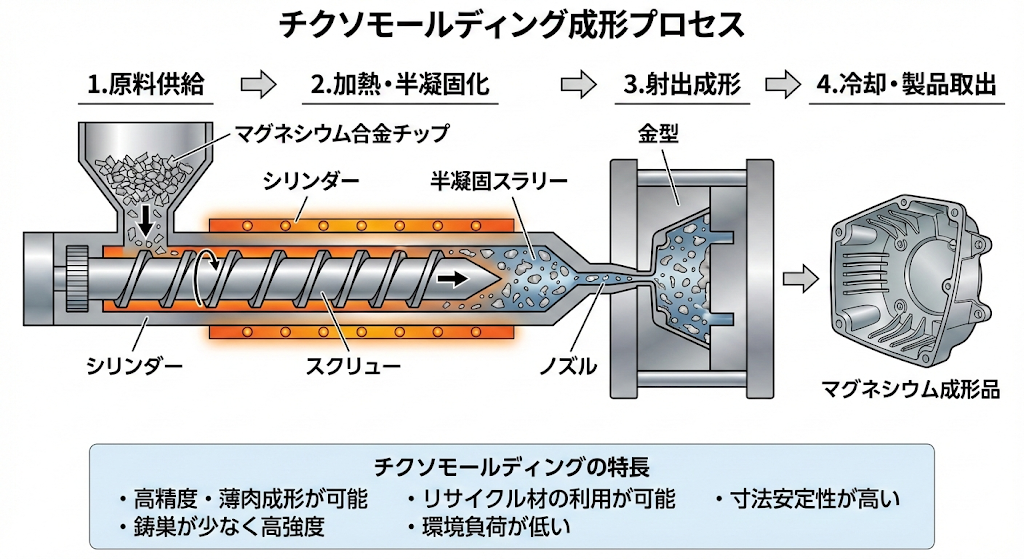

1.半溶融状態での成形プロセス

チクソモールディングでは、ペレット状にしたマグネシウム合金のチップを原料として使用します。このチップをシリンダー内で加熱して、攪拌しながら半溶融状態にします。

半溶融状態にすると、完全に溶融させる必要がないため、材料を高温にさらす時間が短くなり、酸化や劣化が抑えられるためです。次に、半溶融状態になった材料は大気に触れさせずに、高圧で金型内に射出します。

このプロセスにより、通常の鋳造やダイカストで発生しやすい内部の気泡(ポロシティ)を大幅に減らせるため、より高密度で高品質な製品が製造できます。

2.環境に優しい安全性

従来のマグネシウム合金の鋳造法であるダイカストでは、材料を溶解炉で完全に溶かす必要があるため、引火や爆発の危険性がありました。このため、溶解炉の設置や防燃ガス(六フッ化硫黄など)の使用が不可欠であり、作業環境の安全性や地球環境への配慮が課題となっていました。

一方、チクソモールディングは溶解炉が不要で、材料を完全には溶かさないため、引火や爆発のリスクが大幅に軽減されます。また、大気に触れずに成形できるため、防燃ガスを使用する必要がなく、作業環境の安全性向上と地球環境への負荷低減に貢献します。

3.プラスチック射出成形との類似性

チクソモールディングとプラスチックの射出成形は、原料をホッパーから投入して、シリンダー内のスクリューで加熱・混練した後に金型に射出する、という基本的な構造とプロセスが共通しています。

この類似性から、これまでのプラスチック射出成形技術を持つ企業が、チクソモールディングに参入するケースが増加しています。しかし、使用する材料(プラスチックと金属)が異なるため、成形機のスクリュー形状や加熱ヒーターの仕様は専用のものが必要です。

チクソモールディングの2つのメリット

チクソモールディングは、マグネシウム合金の成形において、いくつかの優れた特性を持ちます。ここでは、この技術がもたらす主なメリットについて解説します。

1.高密度で高品質な製品が製造できる

チクソモールディングは、材料を完全に溶かさず半溶融状態で成形するため、内部に気泡(ポロシティ)が発生しにくく、非常に高い強度を持つ製品が作れます。

また、材料が金型に流れる際の粘性が高いため、乱流が起きにくく、より優れた表面品質と高い寸法精度が得られる点も特徴です。これにより、薄肉で複雑な形状の部品も精密に成形できます。

2.環境への負荷が少ない

チクソモールディングは、溶解炉を必要としないため、引火や爆発のリスクが大幅に軽減され、作業環境の安全性が向上します。また、大気に触れずに成形できるため、防燃ガスを使用する必要がありません。

このため、地球環境に優しい成形プロセスとして注目されています。さらに、従来の製法に比べて金型への熱負荷が低いことは、エネルギー消費の抑制にもつながり、ランニングコストの低減と環境負荷のさらなる軽減を両立させます。

チクソモールディングの2つのデメリット

チクソモールディングは多くのメリットがありますが、注意すべき点も存在します。ここでは、この技術のデメリットについて詳しく見ていきましょう。

1.導入コストと材料の制約

チクソモールディングは、半溶融状態の材料を扱うための専用の成形機が必要となるため、初期投資が高額になりがちです。また、この技術で成形できる金属材料は、主にチクソトロピー性を持つマグネシウム合金に限定されます。

このため、多種多様な材料を扱いたい場合には不向きです。一方で、成形工程で出たゲートやオーバーフロー材をリサイクルして再利用できるため、材料の無駄が少なく、コスト効率を高められる点はメリットです。

2.金型寿命が短い場合がある

チクソモールディングは、金型への熱負荷が低いものの、高い圧力と材料の特性により、金型の寿命がダイカストより短いケースが多いです。このため、金型交換の頻度が増加する可能性があり、その管理とスケジューリングが重要な課題となります。

製品の設計や形状が変更される場合は、金型の再製作が必要となるため、製造コストがさらに上昇する可能性もあります。

チクソモールディングなら「藤岡エンジニアリング」|70年超の歴史と先進技術で軽量・高精度な部品を提供

参考:藤岡エンジニアリング

「藤岡エンジニアリング」は、軽くて丈夫なマグネシウムやアルミの精密部品製造、高品質な射出成形用金型製造で日本のモノづくりを支えている企業です。創業から70年以上にわたり培ってきた技術と、環境に配慮したマグネシウムチクソ成形のような先進技術を融合して、顧客の期待を超える製品を提供し続けています。

チクソモールディング(射出成形法)においては、薄肉品の精密成形が可能であり、手の平サイズからA4サイズまでの製品を製造できる点が強みです。同社は、豊富な設備を保有しており、多様なニーズに対応できる体制を整えています。

さらに、部品製造から金型設計・製作まで一貫して対応できる総合力が特徴です。⇒藤岡エンジニアリングへのお問い合わせはこちら

チクソモールディングでよくある3つの質問

チクソモールディングでよくある質問をご紹介します。それぞれの内容について詳しくみていきましょう。

質問1.ダイカストとの違いは何ですか?

チクソモールディングとダイカストの大きな違いは、材料の状態と成形プロセスです。ダイカストは、インゴット(金属塊)を溶解炉で完全に溶かし、液体として金型に流し込みます。

一方で、チクソモールディングはマグネシウム合金のチップを半溶融状態にして射出します。この違いにより、チクソモールディングはダイカストに比べて内部の気泡が少なく、より高精度で高品質な製品を製造できる点が特徴です。

一方で、チクソモールディングの方が専用の設備が必要であり、コストは高くなる傾向があります。

質問2.どのような製品に使われていますか?

チクソモールディングは、高精度かつ軽量な特性から、精密機器の筐体や部品に広く使われています。具体的には、デジタルカメラや携帯電話、ノートパソコンなどの電子機器のボディが代表的としてあげられます。

また、自動車部品や航空宇宙分野、医療機器など、軽量化と高強度、高い寸法精度が求められる分野でも採用されている場合が多いです。薄肉で複雑な形状の部品を大量に生産する場合に、適しています。

質問3.チクソモールディングの市場動向はどうですか?

近年、自動車や電子機器業界では、環境規制や燃費向上への対応として軽量化が大切な課題となっています。この流れのなかで、軽量かつ高強度なマグネシウム合金の需要が増加しており、成形技術であるチクソモールディングへの関心も高まっています。

また、環境負荷の低減が可能なサステナブルな製造技術としても評価されており、今後もさらなる市場拡大が期待されている技術です。

まとめ

チクソモールディングは、マグネシウム合金を半溶融状態で成形する革新的な技術です。従来のダイカストと比較して、内部の気泡が少なく高密度な製品を製造できるため、高い強度と寸法精度が求められる電子機器や自動車部品などに広く応用されています。

また、溶解炉を必要としないため、作業環境の安全性向上や環境負荷の低減にも貢献しており、サステナブルな成形法として注目を集めている技術です。チクソモールディングは、今後もさまざまな産業で軽量化や高機能化を支える技術として、さらなる発展が期待されています。

「藤岡エンジニアリング」では、チクソモールディングでの薄肉品の精密成形や、高い寸法精度が求められる部品製造が可能です。部品製造から金型設計・製作まで一貫して対応できる体制により、お客様のニーズを総合的にサポートします。⇒藤岡エンジニアリングへのお問い合わせはこちら

コメント